Le samedi 12 octobre avaient lieu la Folle Journée de l’Architecture à l’Ecole d’Architecture de Nancy : une trentaine de labos dans lesquels petits et grands pouvaient expérimenter, tester, découvrir autour de l’architecture.

[Not a valid template]

Chantier Libre organisait le labo impression 3D. L’intérêt de l’impression 3D est de pouvoir faire des objets uniques. Hors de question donc de faire imprimer à tous les participants les mêmes objets. Découvrir l’impression 3D voulait dire aussi découvrir les logiciels de 3D. Le public étant très varié, mais avec de nombreux enfants, et le temps de l’atelier devant être le plus court possible pour permettre au plus grand nombre possible de participer.

Le défi était donc le suivant: Comment permettre à des gens n’ayant jamais fait de 3D de concevoir à l’ordinateur un objet architectural unique , qu’ils puissent ensuite l’imprimer et repartir avec ?

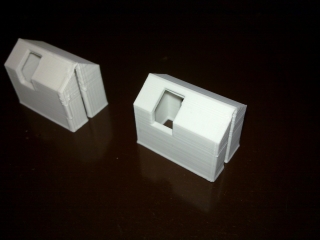

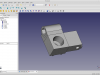

Blender nous a permis de modéliser des typologies de construction, les enfants n’avaient ensuite plus qu’à les mélanger à l’aide de boutons pour créer leur propre mix. Ils ont pu ainsi avoir un aperçu rapide de ce qu’est un logiciel de 3D, tourner autour de leur “maison”, la déformer, la changer jusqu’à qu’ils en soient satisfait. Bien sûr, les personnes ayant déjà des connaissances en 3D ont pu modéliser leurs propres projets.

Afin de permettre à chacun, de repartir avec sa maquette, il a fallu choisir des réglages d’impression assez rapide (100mm/s; épaisseur de couche de 0,1mm). Les trois imprimantes prêtées par Ultimaker n’étaient pas de trop pour venir à bout des 53 maquettes imprimées, dont vous avez un aperçu ci-dessous: